Ersatzteile aus dem 3D-Drucker: Part III

|

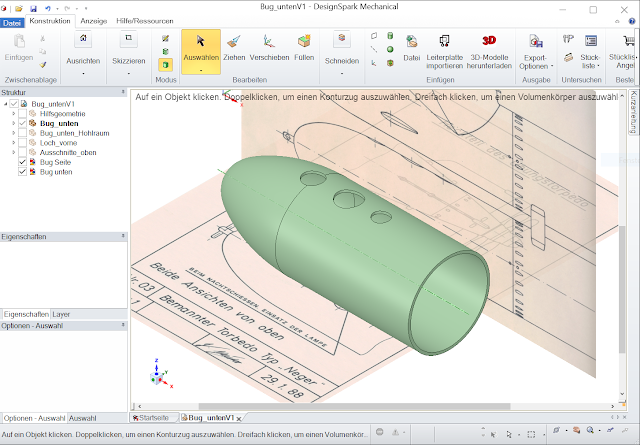

| Abbildung 1: PLA-Peeling |

Sobald die Temperaturen wieder ansteigen, kann die Wäsche wieder draussen zum Trocknen aufgehängt werden. Genau das wollte ich heute tun:

Immer noch stolz, dass der Stewi-Wäschetrockner nach meiner Reparatur im letzten Jahr der Witterung strotzt, wollte ich den feuchten Pullover aufhängen. Aber was war das? Die Aussenhülle des Gelenkes wies Risse auf! Nein, die Hülle war aufgebrochen und die Epoxyharzfüllung war sichtbar.

Nachfolgend einige Fakten:

Lebensdauer: ca. 6 Monate (September 2015 bis März 2016)

Umgebungsbedingungen: +30° bis -15° Celsius, Sonne, Regen, Schnee...

PLA-Hülle: komplett gebrochen

Epoxyharz-Kern: intakt (soweit sich das optisch beurteilen lässt)

Das sieht ganz danach aus, dass zu den bestehenden Artikeln rund um Ersatzteile aus dem 3D-Drucker noch weitere dazukommen werden...

Siehe auch:

.png)